En Portugal, fábricas flexibles de calzados para pequeños pedidos, reposiciones y ventas on-line.

La especialización de las empresas portuguesas en la fabricación de pequeños pedidos requiere una importante modernización tecnológica y organizativa, basada en tecnologías flexibles y accesibles que hace dos décadas, ni siquiera estaban en el mercado. Este proceso fue gradual y naturalmente tuvo la intervención de distintos actores del sector que en su conjunto han desarrollado iniciativas que han puesto a esta industria a la vanguardia en la producción mundial de calzados.

En este contexto surgió el proyecto HIGHSPEED SHOE FACTORY -Fábrica de Calzados de Alta Velocidad- cuyo objetivo es diseñar, desarrollar e implementar un nuevo modelo de fábrica de zapatos para una rápida respuesta dentro de las 24 horas (1-2 días). Orientado a una producción unitaria, par por par, capaz de responder sin stocks a las ventas por Internet, los pequeños pedidos y reposiciones de productos en las tiendas, y la producción rápida de muestras y pruebas de nuevos productos para las nuevas colecciones.

La industria del calzado se ha caracterizado tradicionalmente por unidades productivas compuestas por secciones de corte, costura, montaje y acabado, separadas entre sí y con procesos de organización y gestión autónomos. Este tipo de organización crea diversas áreas de stocks intermedios de productos en curso a lo largo de la cadena de fabricación, manipulación excesiva de productos, materiales y personas en las actividades que no agregan valor a los productos y procesos, con impactos en tiempo de entrega de los pedidos, en general, nunca menor a varios días o hasta semanas.

Concebido en una lógica de "sección única" de total flexibilidad, versatilidad y polivalencia, el nuevo modelo de organización en flujo único de producción, desarrollado en el marco del proyecto de la fábrica de zapatos HIGHSPEED, sustituye a las tradicionales secciones de corte, costura, montaje y acabado por sistemas de distribución automatizada integrados con sistemas de corte automatizado y control también automatizado on-line de los flujos de productos y proceso. Con esta nueva tecnología, el posicionamiento de las estaciones de trabajo en la planta deja de tener importancia, en la medida que la unidad está totalmente automatizada e interconectada por transportadores que aseguran el flujo de materias primas y del producto en sus distintos estados.

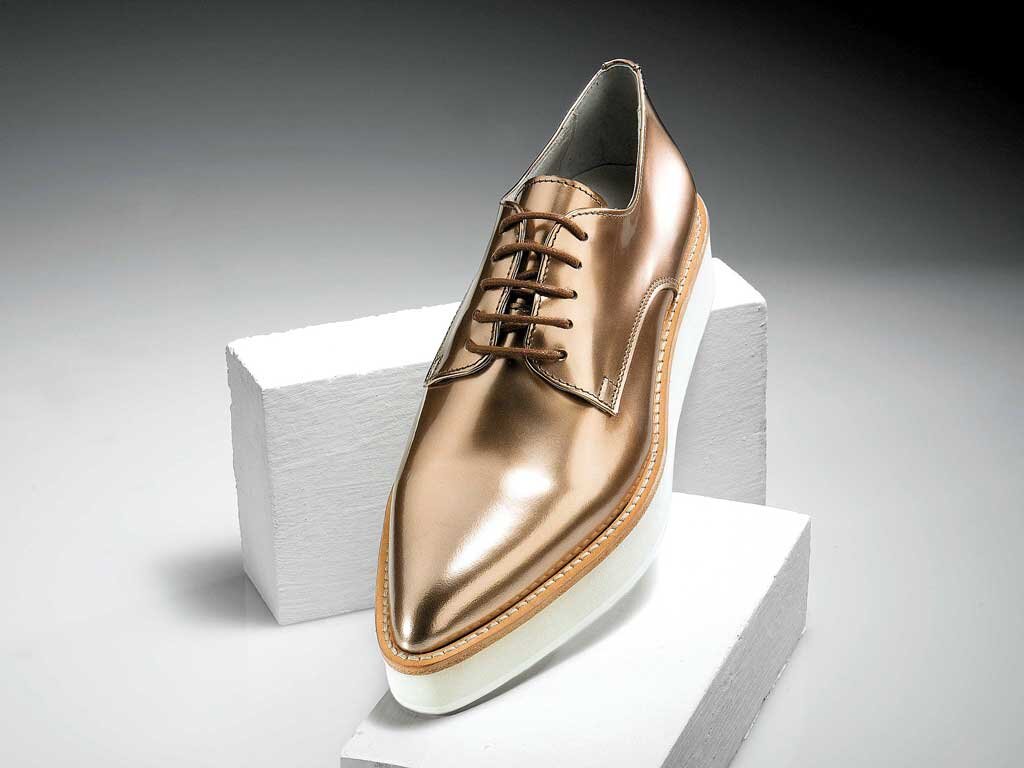

Continúa con un sostenido crecimiento en el ámbito internacional como resultado de una campaña de marketing estratégico que ha consolidado su posicionamiento como industria joven, moderna y enfocada al futuro. Actualmente los calzados portugueses cuentan con alta calidad de materiales, terminación y diseño, que han revalorizado el “Made in Portugal”. Uno de los objetivos prioritarios del sector es la migración de las producciones hacia segmentos de mayor valor agregado. Según cifras oficiales, en 2015, la industria del calzado de Portugal exportó 79 millones de pares por valor de 1.865 millones de euros. Desde 2009 a 2015 las exportaciones se incrementaron 51%. Los productos llegan a 152 mercados localizados en los cinco continentes. La fuerza productiva está compuesta por 1.446 fábricas con 38.727 operarios. Las importaciones de 2015 sumaron 528 millones de euros, lo que arrojó un balance comercial positivo de 1.337 millones de euros.

Este proyecto ayudó a elevar a la industria a un nuevo nivel de innovación tecnológica que permite la renovación integral de los procesos, para satisfacer la nueva realidad de compra de los consumidores, a través del desarrollo de las siguientes soluciones:

1. Nuevo sistema de ventas on-line de calzado interactivo basado en una tienda virtual en línea con el sistema de búsqueda y sugerencia de zapatos personalizados por el cliente (e-store).

2.Nuevo sistema de corte por cuchilla oscilante para corte par por par que permite la personalización de los materiales para utilizar en los productos (e-cut).

3.Logística flexible integrada por los sistemas de producción, que atraviesa una sección única en un solo paso, a las tradicionales secciones productivas de corte, costura y montaje (e-log).

4.Logística flexible integrada como soporte a la alimentación de materias primas (e-mat) y provisión de hormas (e-last).

5.Materiales para forros, plantillas, suelas y calzados de moda con alto rendimiento funcional en términos de regulación térmica, minimización de olores, resistencia al agua y una mejor adherencia a los suelos.

Entre los distintos fabricantes de calzados de Portugal, el grupo KYAIA es el mayor productor, y fue fundado en 1984 por Fortunato Frederico y Amilcar Monteiro. Está compuesto por 11 empresas que dominan la cadena de valor del segmento calzados, suelas y plantillas. Dentro de ellas se destacan KYAIA, fabricante de calzados con 5 unidades fabriles; FOREVA, empresa de comercialización de calzados con 68 tiendas en Portugal y 7 en Inglaterra, Irlanda y Estados Unidos; y KYAIA, dedicada a soluciones informáticas. En 1994, el grupo creó la marca FLY LONDON, de notoriedad internacional, direccionada a un público moderno y urbano, con exigencias de moda. Actualmente se comercializa en distintas regiones del mundo a través de tiendas propias y multimarcas. El grupo KYAIA cuenta también con el sistema de fabricación HIGHSPEED SHOE FACTORY, y su producción estimada de calzados es de 4.500 pares diarios, con una facturación anual de 55 millones de euros.

En cuanto a las características cuantificables, las soluciones desarrolladas son innovadoras presentando las siguientes propiedades:

La tienda electrónica permite las ventas on-line interactivas de los zapatos personalizados por el propio cliente, facilita una nueva experiencia asociada con la nueva tecnología, brindando al sector en su conjunto un potencial sin explotar de la venta en línea. También se verifica el impacto potencial en el aumento de las ventas, de los sistemas de búsqueda y las sugerencias de modelos alternativos.

El e-cut permite materializar el objetivo propuesto de corte par por par con cuchilla vibratoria, con capacidad de marcar con lapicera, tres tipos diferentes de perforaciones y grabados de piezas con tecnología láser, que se pueden integrar con varios sistemas.

El e-log agiliza la producción de calzados al contribuir a producir zapatos integrando las secciones de corte, costura y montaje en una sola fase productiva, eliminando stocks entre secciones, y operaciones que no agregan valor al producto final. Los módulos desarrollados contribuyen para producir sin pérdidas de eficiencia en el aumento de la complejidad de la gestión de pedidos par por par de modelos distintos.

El concepto e-mat facilita la gestión y suministro flexibles, par por par, de materias primas con identificación RFID.

El concepto e-last permite la gestión y abastecimiento flexible, par por par, de hormas con identificación RFID al sistema logístico e-log. Fuente: CTCP -Centro Tecnológico del Calzado de Portugal-.